透過六大關鍵因素,我們將靈活的生產系統、精準的品質管控與智慧化的預測分析深度結合,為您提供全方位支持,滿足多樣化需求,成為您值得信賴的合作夥伴:

無縫整合系統與 AI 驅動的工作流程,實現效率最大化並降低缺陷率。

敏捷的生產能力,快速應對市場變化與客戶需求。

透過整體設備效率(OEE)管理與機器對機器(M2M)通訊技術,全面提升設備效能,實現生產線最佳化運作。

運用 SPC、SFC 和 PLM 系統,確保產品的卓越品質。

整合 WMS 和 ERP 系統,實現高效的供應鏈管理。

結合智能需求預測、SCM、SAP、GSM、機器人與 3D 測量技術,搶占市場先機。

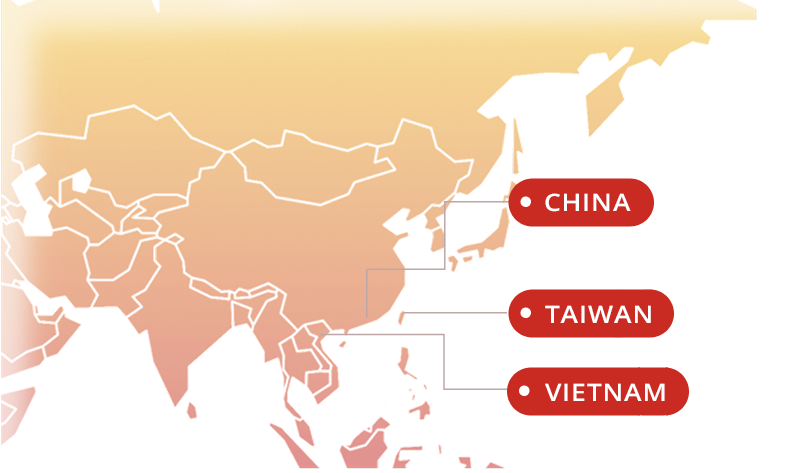

跨域製造佈局,啟動全球專案動能

佳能企業在台灣、越南與中國設有製造基地,提供從快速打樣、新品導入到大規模量產的完整解決方案,靈活應對各類專案需求。

三地廠區具備高效的資源整合能力,能因應不同產品特性進行最適配置,同時確保品質穩定與交期可靠。

我們專注於光學影像、智慧設備、物聯網、車載系統等領域,擁有豐富經驗與製造實力,是您值得信賴的 EMS / ODM 合作夥伴。

選擇佳能企業,就是選擇快速、穩定、可擴展的製造支援。

佳能企業製造中心持續深化「單機自動化 → 製程自動化 → 智能化物流」的三階段推進策略,於台灣、中國與越南三地生產據點逐步落實六大智慧製造核心能力,打造穩健、靈活且高度整合的生產體系。

我們在關鍵工序導入多樣自動化技術與設備,涵蓋光學中心調整、調焦、自動螺絲鎖附、點膠、焊錫等組裝工站,並搭配影像校正系統、拼接....等專業檢測模組,全面強化製程一致性與影像品質,確保每一台影像產品皆達到高標準品質要求。

各地工廠亦導入多項智慧管理工具與品質控制系統,包括韌體燒錄與電壓測試整合平台、自動複測系統、導通測試管理軟體、功能測試防呆與高溫燒機流程,以及產品烘烤與靜置時間管理系統、視覺檢查、物料管理系統(WMS)、製造執行系統(MES)數據串接與即時報表查詢功能,確保製程資訊透明與品質具可追溯性。

台灣、中國與越南三地製造中心技術互補、管理同步,協同推動自動化標準落地與流程最佳化,持續提升整體製造韌性與品質穩定性。

進行產品構想、功能定位、市場需求分析與初步規劃,確立產品方向

收到客戶的報價請求後,針對技術可行性、成本、時程等進行內部評估,並提供正式報價

建立產品的詳細設計圖與規格,包括外觀、結構與功能設計

針對量產進行設計優化,確保產品在實際生產中具備可行性與效率

進行原型製作、功能驗證與測試,確保設計可行性與產品品質

確認所有製造流程與資源準備就緒,進入正式量產